Cuộn sợi là một trong những quy trình sản xuất vật liệu tổng hợp ma trận nhựa.Có ba hình thức quấn dây chính: dây quấn hình xuyến, dây quấn mặt phẳng và dây quấn xoắn ốc.Ba phương pháp có những đặc điểm riêng và phương pháp cuộn ướt được sử dụng rộng rãi nhất vì yêu cầu thiết bị tương đối đơn giản và chi phí sản xuất thấp.

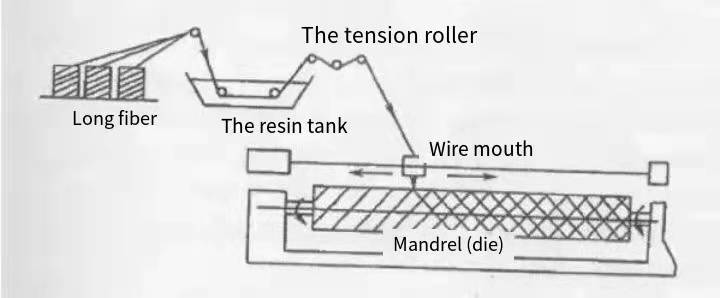

Trong điều kiện kiểm soát độ căng và hình dạng đường xác định trước, sợi liên tục hoặc vải được tẩm keo nhựa được quấn liên tục, đồng đều và đều đặn trên khuôn lõi hoặc lớp lót bằng cách sử dụng thiết bị cuộn đặc biệt, sau đó được hóa rắn trong một môi trường nhiệt độ nhất định để trở thành một phương pháp đúc vật liệu composite của các sản phẩm có hình dạng nhất định.Sơ đồ xử lý của quy trình đúc cuộn sợi:

Có ba dạng dây quấn chính (Hình 1-2): dây quấn hình xuyến, dây quấn phẳng và dây quấn xoắn ốc.Vòng vật liệu gia cố của khuôn và trục lõi ở gần 90 độ (thường là 85-89) theo hướng cuộn dây liên tục trên trục gá, vật liệu gia cố với lõi ma trận ở cả hai đầu của lỗ cực tiếp tuyến và liên tục quấn theo hướng của mặt phẳng trên trục cuốn, vật liệu được gia cố quấn theo hình xoắn ốc và có tiếp tuyến ở cả hai đầu của trục cuốn, nhưng trên trục cuốn xoắn ốc quấn liên tục trên trục cuốn.

Sự phát triển của công nghệ cuộn sợi có liên quan chặt chẽ với sự phát triển của vật liệu gia cố, hệ thống nhựa và phát minh công nghệ.Mặc dù vào thời nhà Hán, quá trình chế tạo các thanh vũ khí như Gorilli và kích có thể được thực hiện bằng cách tẩm sơn mài với các cọc gỗ dài cộng với tre dọc và lụa tròn, nhưng kỹ thuật cuộn sợi không trở thành công nghệ sản xuất vật liệu tổng hợp cho đến tận thời nhà Hán. những năm 1950.Năm 1945, thiết bị treo bánh xe không có lò xo đầu tiên được sản xuất thành công bằng công nghệ cuộn sợi và năm 1947, chiếc máy cuộn sợi đầu tiên được phát minh.Với sự phát triển của các loại sợi hiệu suất cao như sợi carbon và sợi aramong và sự xuất hiện của máy cuộn được điều khiển bằng máy vi tính, quy trình cuộn sợi, như một công nghệ sản xuất vật liệu composite được cơ giới hóa cao, đã được phát triển nhanh chóng và đã được áp dụng trong hầu hết các lĩnh vực khả thi. từ những năm 1960.

Về chúng tôi:hà bắcCông ty TNHH sản xuất sợi thủy tinh YuniuChúng tôi chủ yếu sản xuất và bán các sản phẩm sợi thủy tinh loại điện tử, chẳng hạn như sợi thủy tinh lưu động, lụa sợi thủy tinh cắt nhỏ, nỉ cắt sợi thủy tinh, gingham sợi thủy tinh, nỉ kim, vải sợi thủy tinh, v.v.Nếu có nhu cầu, xin vui lòng liên hệ với chúng tôi một cách tự do.

Theo sự khác biệtent chemtrạng thái vật chất và tinh thần of chất nền nhựa trong quá trình bọc, gói techniques có thể được chia thành các phương pháp khô, ướt và bán khô:

1. Khô

Cuộn dây khô thông qua băng tẩm trước ở giai đoạn B sau khi ngâm tẩm trước.Các dải đã được ngâm tẩm trước được sản xuất và cung cấp trong các nhà máy hoặc xưởng đặc biệt.Đối với quấn khô, đai sợi trước khi ngâm phải được làm nóng và làm mềm trên máy quấn trước khi quấn vào khuôn lõi.Chất lượng của sợi prepreg có thể được kiểm soát chính xác vì hàm lượng keo, kích thước và chất lượng của băng có thể được phát hiện và sàng lọc trước khi quấn.Hiệu quả sản xuất của cuộn khô cao hơn, tốc độ cuộn có thể đạt 100-200m / phút và môi trường làm việc sạch hơn.Tuy nhiên, thiết bị cuộn khô phức tạp và đắt tiền hơn, đồng thời độ bền cắt giữa các lớp của sản phẩm cuộn thấp hơn.

2. Ướt

Phương pháp quấn ướt là quấn sợi trên khuôn lõi trực tiếp dưới sự kiểm soát lực căng sau khi bó và nhúng keo, sau đó hóa rắn.Thiết bị quấn ướt tương đối đơn giản, nhưng do đai sợi được quấn ngay sau khi nhúng nên khó kiểm soát và kiểm tra hàm lượng keo của sản phẩm trong quá trình quấn.Trong khi đó, các khuyết tật như bong bóng và lỗ chân lông dễ hình thành trong sản phẩm khi dung môi trong dung dịch keo đông đặc, đồng thời độ căng cũng khó kiểm soát trong quá trình cuộn.Đồng thời, người lao động làm việc trong môi trường dung môi dễ bay hơi và môi trường tóc xơ bay, điều kiện lao động rất kém.

3. Phương pháp bán khô

So với quy trình ướt, quy trình bán khô bổ sung thêm một thiết bị sấy khô trên đường từ nhúng sợi đến cuộn đến khuôn lõi, và về cơ bản là loại bỏ dung môi trong dung dịch keo của băng sợi.Trái ngược với quy trình khô, quy trình bán khô không dựa vào một bộ thiết bị tiền ngâm tẩm phức tạp.Mặc dù hàm lượng keo của sản phẩm không dễ kiểm soát chính xác trong quy trình như phương pháp ướt và nhiều thiết bị sấy trung gian hơn phương pháp ướt, cường độ lao động của công nhân lớn hơn, nhưng bong bóng, độ xốp và các khuyết tật khác trong sản phẩm sản phẩm giảm đi rất nhiều.

Ba phương pháp có những đặc điểm riêng và phương pháp cuộn ướt được sử dụng rộng rãi nhất vì yêu cầu thiết bị tương đối đơn giản và chi phí sản xuất thấp.Những ưu điểm và nhược điểm của ba phương pháp quấn dây được so sánh trong Bảng 1-1.

Bảng 1-1 Tỷ lệ phương pháp vạn của ba quá trình quanh co

| So sánh dự án quá trình | cuộn dây khô | cuộn dây ướt | cuộn dây bán khô |

| Điều kiện làm sạch của trang web cuộn dây | Tốt nhất | điều tồi tệ nhất | Tương tự như phương pháp khô |

| Thông số kỹ thuật vật liệu gia cố | Không phải tất cả các thông số kỹ thuật Có thể được sử dụng | bất kỳ thông số kỹ thuật | bất kỳ thông số kỹ thuật |

| Có thể có vấn đề với sợi carbon | Không có | Chỉ nha khoa có thể dẫn Nguyên nhân thất bại | Không có |

| Kiểm soát nội dung nhựa | Tốt nhất | Khó khăn nhất | Không phải là tốt nhất, một chút khác biệt |

| Điều kiện bảo quản vật liệu | Phải được làm lạnh và lưu trữ trong hồ sơ | Không có vấn đề lưu trữ | Tương tự như phương pháp, thời gian lưu trữ ngắn |

| tổn thương sợi | Nhiều khả năng | Cơ hội ít nhất | Ít cơ hội |

| Đảm bảo chất lượng sản phẩm | Có một lợi thế trong một số cách | Quy trình kiểm soát chất lượng nghiêm ngặt là bắt buộc | Tương tự như phương pháp khô |

| Chi phí sản xuất | Cao nhất | Mức tối thiểu | Tốt hơn một chút so với phương pháp ướt |

| Bảo dưỡng nhiệt độ phòng | không thể được | có thể | có thể |

| trường ứng dụng | Hàng không vũ trụ / Hàng không vũ trụ | Được sử dụng rộng rãi trong | Tương tự như khô |

Thời gian đăng bài: 20-Dec-2021