Nhựa gia cố sợi thủy tinh (FRP) là một loại vật liệu composite mới được sản xuất bởi tàu vào cuối những năm 1960, với khối lượng nhẹ, độ bền cao, khả năng chống ăn mòn, đặc tính dẻo. Sau nhiều thập kỷ phát triển, vật liệu FRP đã được sử dụng rộng rãi trong xây dựng tàu thuyền vừa và nhỏ,Đặc biệt trong những năm gần đây, nó đã được sử dụng rộng rãi trên du thuyền, tàu cao tốc và thuyền chở khách du lịch. Bài báo này tập trung vào quá trình xây dựng và đúc tàu FRP - phương pháp giới thiệu chân không nhựa.

1 Giới thiệu công nghệ

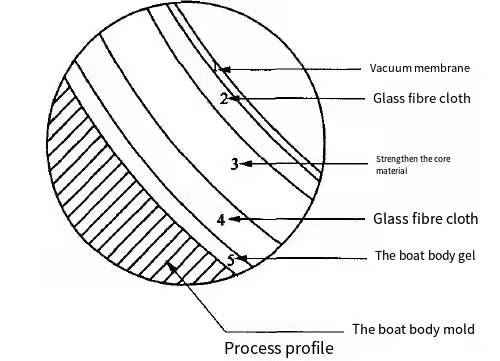

Phương pháp nhập chân không nhựa là trước khi bố trí vật liệu sợi gia cố trên khuôn cứng, sau đó trải túi chân không, hệ thống bơm chân không, tạo thành áp suất âm trong khoang khuôn, sử dụng áp suất chân không đặt nhựa chưa bão hòa qua đường ống thành lớp sợi , hành vi làm ướt của nhựa polyester chưa bão hòa đối với vật liệu sợi, Cuối cùng, toàn bộ khuôn được đổ đầy, vật liệu túi chân không được loại bỏ sau khi đóng rắn và sản phẩm mong muốn thu được từ quá trình tháo khuôn. Hồ sơ thủ công của nó được hiển thị bên dưới.

Quy trình dẫn chân không là một công nghệ mới để tạo hình và đóng thuyền cỡ lớn bằng cách thiết lập một hệ thống khép kín trong một khuôn cứng duy nhất. Vì quy trình này được giới thiệu từ nước ngoài nên cũng có nhiều tên gọi khác nhau trong cách đặt tên, chẳng hạn như nhập khẩu chân không , tưới máu chân không, tiêm chân không, v.v.

2.nguyên tắc quy trình

Kỹ thuật nhập chân không đặc biệt dựa trên lý thuyết thủy lực được tạo ra bởi Nhà thủy lực người Pháp Darcy vào năm 1855, cụ thể là Định luật Darcy nổi tiếng: t=2hl/(2k(AP)), Trong đó, t là thời gian đưa nhựa vào, là được xác định bởi bốn tham số;h là độ nhớt của nhựa, hướng dẫn độ nhớt của nhựa, z là chiều dài nhập khẩu, đề cập đến khoảng cách giữa đầu vào và đầu ra của nhựa, AP là chênh lệch áp suất, đề cập đến chênh lệch áp suất giữa bên trong và bên ngoài túi chân không, k là tính thấm, đề cập đến các thông số thấm nhựa bằng sợi thủy tinh và vật liệu bánh sandwich. Theo định luật Darcy, thời gian nhập nhựa tỷ lệ thuận với độ dài và độ nhớt nhập nhựa, và tỷ lệ nghịch với chênh lệch áp suất giữa bên trong và bên ngoài túi chân không và tính thấm của vật liệu sợi.

3.Quy trình công nghệ

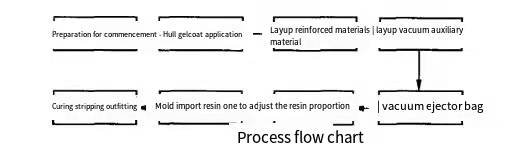

Quy trình xử lý cụ thể của đặc công như sau.

Đầu tiên,Bắt đầu công việc chuẩn bị

Trước hết, khuôn thép hoặc gỗ được chế tạo theo đường hình dáng và kích thước của con tàu. Việc xử lý bề mặt bên trong của khuôn phải đảm bảo độ cứng và độ bóng cao, mép khuôn phải chừa ít nhất 15 cm để tạo điều kiện thuận lợi. việc đặt các dải niêm phong và đường ống. Sau khi làm sạch khuôn, áp dụng vật liệu tháo khuôn, bạn có thể chơi sáp tháo khuôn hoặc lau nước tháo khuôn.

thứ hai,Phủ gelcoat thân tàu

Theo yêu cầu của sản xuất tàu, bề mặt bên trong của khuôn được phủ bằng nhựa gelcoat có chứa chất xúc tác xúc tác, có thể được sử dụng làm sơn gel sản phẩm hoặc sơn gel đánh bóng. Loại lựa chọn là phthalate, m-benzene và vinyl. Bàn chải tay và phun có thể được sử dụng cho xây dựng.

Tthứ ba,Layup vật liệu gia cố

Đầu tiên, theo đường thân tàu và cấu trúc cơ bản, vật liệu gia cố và vật liệu lõi khung được cắt tương ứng, sau đó được đặt vào khuôn theo quy trình vẽ và tạo hình. Ảnh hưởng của vật liệu gia cố và chế độ kết nối đối với dòng nhựa tỷ lệ phải được tính đến.

Fvề phía chúng tôi,Vật liệu phụ chân không Layup

Trên vật liệu gia cố được đặt trong khuôn, vải tước được đặt trước tiên, tiếp theo là vải dẫn dòng và cuối cùng là túi chân không, được nén chặt và đóng lại bằng dải niêm phong. Trước khi đóng túi chân không, hãy xem xét cẩn thận hướng của nhựa và dòng chân không.

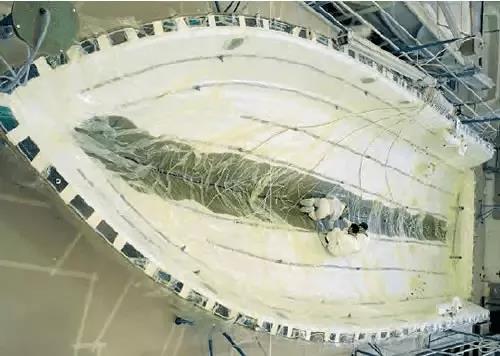

Fnếu,Hút chân không túi

Sau khi hoàn thành việc đặt các vật liệu trên vào khuôn, nhựa được nhập vào hệ thống ống kẹp và bơm chân không được sử dụng để hút chân không toàn bộ hệ thống, và không khí trong hệ thống được hút chân không càng nhiều càng tốt, và độ kín không khí tổng thể được kiểm tra, và chỗ rò rỉ được sửa chữa cục bộ.

Sthứ chín,Pha trộn tỷ lệ nhựa

Sau khi độ chân không trong túi đạt đến một yêu cầu nhất định, tùy theo điều kiện môi trường, độ dày sản phẩm, diện tích trải rộng, v.v., nhựa, chất đóng rắn và các vật liệu khác được phân bổ theo một tỷ lệ nhất định. Nhựa đã chuẩn bị phải có độ nhớt thích hợp, thích hợp thời gian gel và mức độ đóng rắn dự kiến.

Thứ bảy, Nhựa dẫn khuôn

Nhựa đã chuẩn bị được đưa vào bơm áp suất và bọt khí trong nhựa được loại bỏ bằng cách khuấy hoàn toàn. Sau đó, các kẹp lần lượt được mở theo thứ tự đưa vào và dẫn hướng nhựa được thực hiện bằng cách liên tục điều chỉnh áp suất bơm, vì vậy để kiểm soát hiệu quả độ dày của thân tàu.

Ethứ tám,Trang phục tước bảo dưỡng

Sau khi hoàn thành việc giới thiệu nhựa, thân tàu nên được sử dụng trong khuôn trong một khoảng thời gian để cho phép nhựa đóng rắn, thường không dưới 24 giờ, ở độ cứng Bacor của nó lớn hơn hoặc bằng 40 trước khi tháo dỡ.Sau khi tháo khuôn, cần thực hiện các biện pháp cần thiết để hỗ trợ tránh biến dạng. Sau khi đông cứng hoàn toàn, bắt đầu đóng và trang bị thân tàu.

4 Phân tích ưu nhược điểm của quy trình công nghệ

A.ưu điểm của quy trình công nghệ

Là một loại công nghệ đúc mới trong việc chế tạo các tàu FRP, phương pháp chèn chân không có những ưu điểm lớn so với quy trình dán thủ công truyền thống.

A1 Sức mạnh kết cấu thân tàu đã được cải thiện một cách hiệu quả

Trong quá trình xây dựng, thân tàu, chất làm cứng, cấu trúc bánh sandwich và các phần chèn khác của con tàu có thể được đặt cùng một lúc, do đó cải thiện đáng kể tính toàn vẹn của sản phẩm và độ bền kết cấu tổng thể của con tàu. vật liệu, so với thân tàu dán bằng tay, độ bền, độ cứng và các đặc tính vật lý khác của thân tàu được hình thành bởi quy trình giới thiệu chân không nhựa có thể tăng hơn 30% -50%, phù hợp với xu hướng phát triển quy mô lớn của tàu FRP hiện đại.

Thuyền A2 để kiểm soát hiệu quả trọng lượng của tàu

Tàu FRP được sản xuất bằng quy trình giới thiệu chân không có hàm lượng sợi cao, độ xốp thấp và hiệu suất sản phẩm cao, đặc biệt là cải thiện độ bền giữa các lớp, giúp cải thiện đáng kể hiệu suất chống mỏi của tàu. Trong trường hợp có cùng yêu cầu về độ bền hoặc độ cứng, con tàu được chế tạo bằng phương pháp hút chân không có thể giảm trọng lượng của kết cấu một cách hiệu quả. Khi sử dụng cùng một thiết kế lớp, mức tiêu thụ nhựa có thể giảm 30%, chất thải ít hơn và tỷ lệ thất thoát nhựa nhỏ hơn 5 %.

A3 Chất lượng sản phẩm tàu đã được kiểm soát hiệu quả

So với dán thủ công, chất lượng của con tàu ít bị ảnh hưởng bởi người vận hành hơn, và có độ đồng nhất cao cho dù đó là một con tàu hay một lô tàu. Lượng sợi gia cố của con tàu đã được đưa vào khuôn theo lượng quy định trước khi tiêm nhựa, và tỷ lệ nhựa tương đối ổn định, thường là 30% ~ 45%, trong khi hàm lượng nhựa của thân tàu dán tay thường là 50% ~ 70%, do đó tính đồng nhất và độ lặp lại của con tàu tốt hơn nhiều so với thủ công dán bằng tay. Đồng thời, độ chính xác của con tàu được sản xuất bởi quy trình này tốt hơn so với con tàu được dán bằng tay, độ phẳng của bề mặt thân tàu tốt hơn, và hướng dẫn sử dụng và vật liệu của quá trình mài và sơn được giảm.

A4 Môi trường sản xuất của nhà máy được cải thiện hiệu quả

Quá trình hút chân không là một quá trình đóng khuôn, các hợp chất hữu cơ dễ bay hơi và các chất ô nhiễm không khí độc hại được tạo ra trong toàn bộ quá trình xây dựng được giới hạn trong túi chân không. Chỉ trong khí thải bơm chân không (bộ lọc) và trộn nhựa khi có một lượng nhỏ dễ bay hơi, so với môi trường làm việc mở dán thủ công truyền thống, môi trường xây dựng công trường đã được cải thiện rất nhiều, bảo vệ hiệu quả sức khỏe thể chất và tinh thần của nhân viên xây dựng công trường có liên quan.

B,Những hạn chế của quy trình công nghệ

B1Công nghệ thi công phức tạp

Quy trình dẫn chân không khác với quy trình dán tay truyền thống, Cần thiết kế sơ đồ bố trí vật liệu sợi, sơ đồ bố trí hệ thống ống dẫn dòng và quy trình thi công chi tiết theo bản vẽ. Việc lát nền vật liệu gia cố và việc đặt phương tiện dẫn dòng, ống dẫn dòng và vật liệu bịt kín chân không phải được hoàn thành trước khi dẫn nhựa vào. Do đó, đối với tàu cỡ nhỏ, thời gian thi công lâu hơn công nghệ dán thủ công.

B2 Chi phí sản xuất tương đối cao

Kỹ thuật nhập chân không đặc biệt có yêu cầu cao về tính thấm của vật liệu sợi, có thể sử dụng vải nỉ liên tục và vải một chiều với chi phí đơn vị cao. Đồng thời, bơm chân không, màng túi chân không, môi trường dẫn dòng, vải tháo khuôn và ống dẫn dòng, v.v. vật liệu phụ cần được sử dụng trong quá trình xây dựng, và hầu hết chúng đều dùng một lần nên chi phí sản xuất cao hơn quy trình dán tay. Nhưng sản phẩm càng lớn thì chênh lệch càng nhỏ.

B3 Có những rủi ro nhất định trong quá trình

Các đặc điểm của quy trình đổ đầy chân không xác định việc đúc một lần đóng tàu, có yêu cầu cao đối với công việc trước khi đổ nhựa. Quá trình này phải được thực hiện theo đúng quy trình đổ nhựa. Quá trình này sẽ không thể đảo ngược sau khi quá trình đổ nhựa bắt đầu, và toàn bộ thân tàu sẽ dễ dàng bị loại bỏ nếu quá trình đổ nhựa không thành công. Hiện tại, để tạo điều kiện thuận lợi cho việc xây dựng và giảm thiểu rủi ro, các nhà máy đóng tàu nói chung đã áp dụng quá trình tạo chân không hai giai đoạn cho thân và khung tàu.

5. Kết luận

Là một công nghệ tạo hình và đóng tàu FRP mới, kỹ thuật nhập chân không có nhiều ưu điểm, đặc biệt là trong việc đóng tàu có quy mô tổng thể lớn, tốc độ cao và sức mạnh bền bỉ không gì thay thế được. Với sự cải tiến liên tục của kỹ thuật đóng tàu. nhập khẩu nhựa chân không, giảm chi phí nguyên liệu và nhu cầu xã hội ngày càng tăng, việc đóng tàu FRP sẽ dần chuyển sang đúc cơ khí và phương pháp nhập nhựa chân không sẽ được sử dụng rộng rãi trong nhiều nhà máy hơn. Nguồn: Công nghệ ứng dụng composite.

Về chúng tôi

Công ty TNHH sản xuất sợi thủy tinh Hà Bắc Yuniu.Chúng tôi chủ yếu sản xuất và bán các sản phẩm sợi thủy tinh loại điện tử,Nếu có nhu cầu, xin vui lòng liên hệ với chúng tôi một cách tự do.

Thời gian đăng bài: 15-Dec-2021